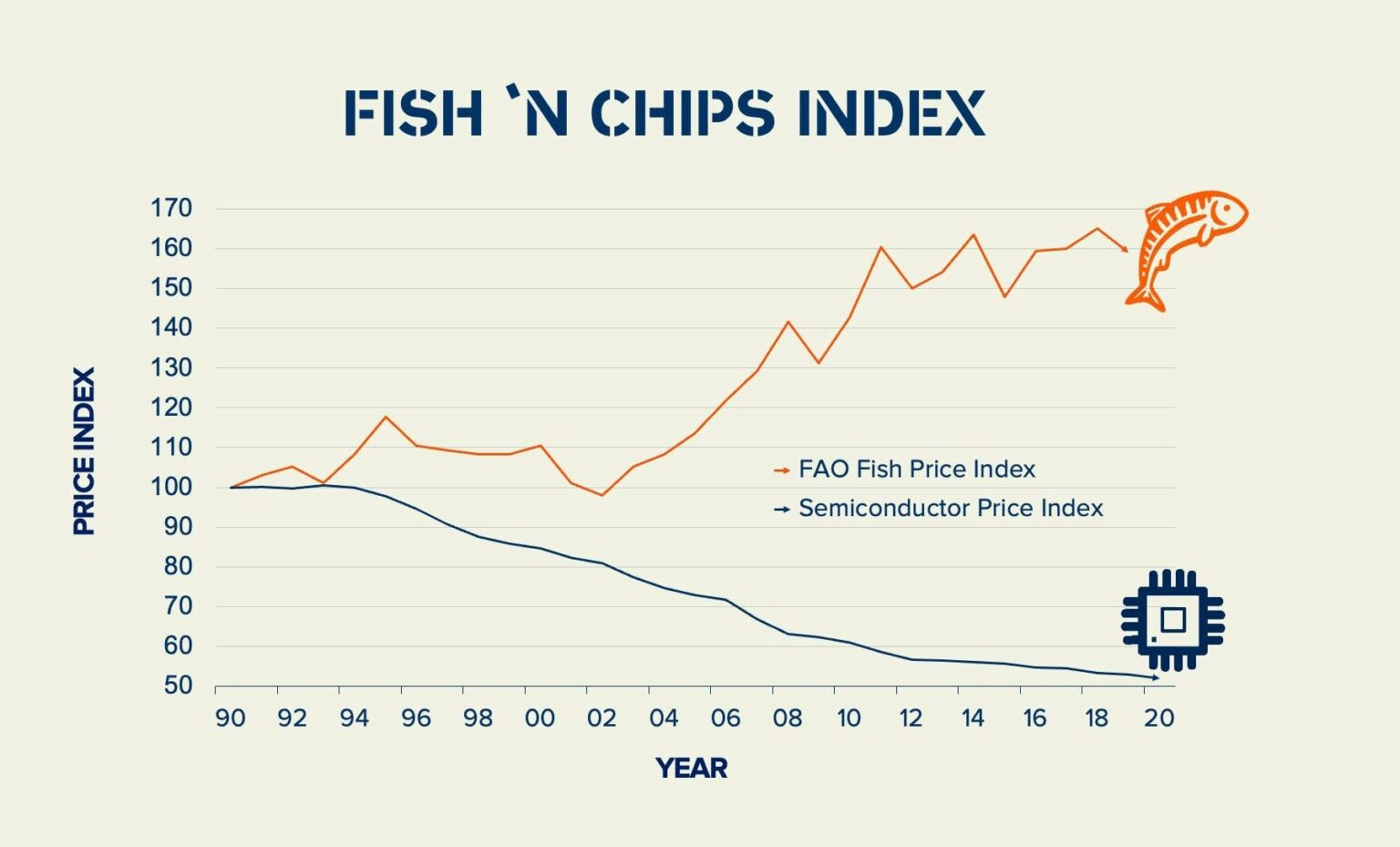

Υπάρχει μια μεγα-τάση που οδηγεί τον ψηφιακό μετασχηματισμό του τομέα των θαλασσινών περισσότερο από οτιδήποτε άλλο. Την ονομάζω δείκτης fish n' chips: από το 1990, η σχετική τιμή των ψαριών, σύμφωνα με το δείκτη τιμών ψαριών του FAO, έχει αυξηθεί κατά 60%, ενώ η σχετική τιμή των ημιαγωγών ή "τσιπς" έχει μειωθεί κατά 45%. Είναι πιο εφικτή από ποτέ η χρήση της τεχνολογίας για την παρακολούθηση της πρώτης ύλης στην επεξεργασία των θαλασσινών.

Στην πραγματικότητα, οι πρώτες ύλες μπορεί να κοστίζουν έως και το 75 τοις εκατό του συνολικού κόστους παραγωγής, περισσότερο από κάθε άλλη εισροή. Αυτός είναι ο λόγος για τον οποίο οι μεταποιητές θαλασσινών παρακολουθούν φανατικά τις αποδόσεις τους ή τα ποσοστά ανάκτησης, το ποσοστό της πρώτης ύλης που καταλήγει στο τελικό προϊόν. Η σπατάλη μπορεί να επηρεάσει σημαντικά το τελικό τους αποτέλεσμα.

Η ιαπωνική μέθοδος παραγωγής, γνωστή ως "λιτή παραγωγή", έχει εμμονή με την εξάλειψη επτά τύπων αποβλήτων ή muda (無駄). Η Toyota υπήρξε πρωτοπόρος σε αυτή τη μέθοδο, η οποία έχει πλέον προσαρμοστεί ευρέως σε πολλές βιομηχανίες. Ας δούμε, λοιπόν, πώς εφαρμόζεται η λιτή κατασκευή στην επεξεργασία θαλασσινών.

Σχεδιασμός

Ο κακός προγραμματισμός της παραγωγής μπορεί να οδηγήσει σε σπατάλες πριν ακόμη κοπεί έστω και ένα ψάρι. Πώς; Πρώτον, η πρώτη ύλη μπορεί να μην ταιριάζει με τις προδιαγραφές του τελικού προϊόντος. Εάν δεν ικανοποιείτε τις ελάχιστες απαιτήσεις ενός πελάτη, μπορεί να προκύψει μια δαπανηρή επιστροφή. Από την άλλη πλευρά, η υπέρβαση των απαιτήσεων ενός πελάτη μπορεί επίσης να είναι σπατάλη. Ένα παράδειγμα είναι η χρήση ψαριών υψηλής ποιότητας σε ένα μπιφτέκι, ενώ θα αρκούσε μια δευτερεύουσα ποιότητα. Ουσιαστικά σπαταλάτε ακριβή πρώτη ύλη σε ένα προϊόν χαμηλής τιμής.

Ένα απλό λάθος, όπως το να γράψετε κατά λάθος τον λάθος κωδικό παρτίδας, μπορεί επίσης να αποβεί εξαιρετικά δαπανηρό. Πράγματι, αν ένα λάθος δεν εντοπιστεί έγκαιρα, το κόστος αυξάνεται εκθετικά σε κάθε στάδιο της παραγωγής. Φανταστείτε αν κατά λάθος καθοριστεί η λάθος πρώτη ύλη στον προγραμματισμό και το προϊόν παραχθεί και αποσταλεί, μόνο και μόνο για να επιστραφεί από έναν δυσαρεστημένο πελάτη. Το κόστος είναι εκθετικά υψηλότερο απ' ό,τι αν το λάθος είχε εντοπιστεί και διορθωθεί κατά την παραλαβή του ψαριού από την ψυκτική αποθήκη ή ακόμη και κατά την παραγωγή.

Μια τρίτη πρόκληση σχεδιασμού είναι η ακριβής πρόβλεψη της ποσότητας των πρώτων υλών που απαιτούνται για την εκτέλεση μιας παραγγελίας. Οι μεταποιητές πρέπει να διατηρούν επικαιροποιημένες εκτιμήσεις απόδοσης, κάτι που μπορεί να είναι δύσκολο, δεδομένου του αριθμού των μεταβλητών που μπορούν να επηρεάσουν τα ποσοστά ανάκτησης, όπως το μέγεθος των ψαριών, η διάρκεια της ψυχρής αποθήκευσης, η ποιότητα, ο τύπος του προϊόντος κ.λπ. Οι ανακριβείς εκτιμήσεις απόδοσης έχουν ως αποτέλεσμα την υπερπαραγωγή ή την υποπαραγωγή.

Παραγωγή

Οι ανομοιόμορφες και υπερφορτωμένες διαδικασίες παραγωγής προκαλούν σπατάλες. Οι Ιάπωνες το αποκαλούν αυτό mura (ανομοιομορφία) και mira (υπερκάλυψη). Οι βιαστικοί εργαζόμενοι κάνουν λάθη που προκαλούν προβλήματα ποιότητας.

Για παράδειγμα, οι φιλετάδες μπορεί να έχουν χαμηλότερες αποδόσεις καθώς επιταχύνουν τον τεμαχισμό των ψαριών. Ένας αγχωμένος προϊστάμενος μπορεί κατά λάθος να υπερψήσει τον τόνο σε ένα κονσερβοποιείο, προκαλώντας κατάρρευση των αποδόσεων. Οι μεγαλύτερες αποκλίσεις στον έλεγχο των μερίδων επηρεάζουν επίσης τις αποδόσεις. Τα σημεία συμφόρησης μπορεί να προκαλέσουν καθυστερήσεις και υποβάθμιση του προϊόντος. Η λανθασμένη επισήμανση -από τις ημερομηνίες λήξης και τους κωδικούς παρτίδας μέχρι τους πίνακες διατροφής- μπορεί να προκαλέσει επιστροφές πελατών ή ακόμη και ανακλήσεις. Όλα αυτά τα προβλήματα αυξάνουν το κόστος των υλικών.

Ακόμη και όταν όλα πάνε καλά στην παραγωγή, τα πράγματα μπορεί να πάνε στραβά κατά την αποστολή. Μίλησα με έναν μεταποιητή από την Αλάσκα που ανακάλυψε ότι οι εργάτες του παραγεμίζουν κατά λάθος τα εμπορευματοκιβώτια μεταφοράς κατά 10 τοις εκατό, με αποτέλεσμα η εταιρεία να χάνει $US 500.000 ετησίως. Η τυχαία τοποθέτηση µιας λάθος παλέτας σε ένα εµπορευµατοκιβώτιο µεταφοράς µπορεί να δηµιουργήσει προβλήµατα συµµόρφωσης στα σύνορα, µε αποτέλεσµα καθυστερήσεις ή ακόµη και απορρίψεις από τους τελωνειακούς υπαλλήλους.

Ποιοτικός έλεγχος

Ο ποιοτικός έλεγχος (QC) χρησιμοποιείται συνήθως για να εντοπίζονται τα δαπανηρά λάθη και η μη συμμόρφωση. Ωστόσο, ο ίδιος ο ποιοτικός έλεγχος μπορεί να υποστεί σφάλματα, δεδομένου ότι πολλά δεδομένα αντιγράφονται από έντυπα σε χαρτί και μπορεί να συμβούν λάθη με χειροκίνητους υπολογισμούς. Οι εκθέσεις QC συχνά συντάσσονται στο τέλος της ημέρας, πράγμα που σημαίνει ότι οι κακές επιδόσεις δεν επισημαίνονται πάντα σε πραγματικό χρόνο. Μόνο όταν τα πράγματα είναι πολύ άσχημα ενεργοποιούνται διορθωτικές ενέργειες.

Αυτοματοποίηση και οπτικοποίηση

Πώς μπορεί λοιπόν να βοηθήσει το λογισμικό; Στην ιαπωνική λιτή παραγωγή, υπάρχουν δύο μέθοδοι για την πρόληψη ή την αντιμετώπιση των λαθών: η αυτοματοποίηση (jidoka) και οπτικοποίηση (andon). Η ψηφιοποίηση μπορεί να διαδραματίσει καθοριστικό ρόλο εδώ.

Πρώτον, ας δούμε την αυτοματοποίηση. Το λογισμικό μπορεί να αυτοματοποιήσει τη συλλογή, την ανταλλαγή και την υποβολή εκθέσεων δεδομένων, μειώνοντας τον κίνδυνο σφαλμάτων. Σε ένα σύστημα που βασίζεται στο χαρτί, τα δεδομένα συχνά αντιγράφονται από το ένα έντυπο στο άλλο κατά τη διαδικασία παραγωγής. Τα δεδομένα αυτά αντιγράφονται στη συνέχεια σε λογιστικά φύλλα Excel για την υποβολή εκθέσεων ή σε συστήματα ERP. Το λογισμικό επιτρέπει την αυτόματη ροή δεδομένων από χρήστη σε χρήστη, ενώ οι ενσωματώσεις με άλλο λογισμικό μπορούν να αυτοματοποιήσουν την ανταλλαγή δεδομένων και την υποβολή εκθέσεων.

Ωστόσο, δεν μπορούν να αυτοματοποιηθούν όλα, και εδώ είναι που andon ή ένα σύστημα οπτικής ανατροφοδότησης. Με το λογισμικό, τα δεδομένα μπορούν να εμφανίζονται σε πίνακες ελέγχου σε πραγματικό χρόνο, σε αναφορές και στις οθόνες των χρηστών. Η λέξη andon (行灯) σημαίνει στην πραγματικότητα χάρτινο φανάρι στα ιαπωνικά, που σημαίνει οπτική προειδοποίηση όταν προκύπτουν προβλήματα. Για παράδειγμα, το λογισμικό μπορεί να προγραμματιστεί ώστε να εκπέμπει οπτική ειδοποίηση όταν η θερμοκρασία ξεφεύγει από ένα μέγιστο και ελάχιστο εύρος. Ελλιπείς ή διπλές καταχωρίσεις δεδομένων θα μπορούσαν να προκαλέσουν μια αναδυόμενη προειδοποίηση σε μια οθόνη.

Οι Ιάπωνες το αποκαλούν αυτό poka-yoke (ポカヨケ) που σημαίνει "αποφυγή λάθους" ή κυριολεκτικά - αποφυγή(yokeru) ακούσιων λαθών (poka). Όταν συμβαίνουν λάθη ή μη συμμόρφωση, αυτά απεικονίζονται αμέσως για τον χειριστή, αλλά και για όλους τους άλλους που χρησιμοποιούν το λογισμικό. Εάν ένα άτομο δεν αντιληφθεί ένα λάθος, τότε θα το αντιληφθεί ένα άλλο. Και όσο πιο γρήγορα εντοπιστεί και διορθωθεί ένα λάθος, τόσο λιγότερο δαπανηρό θα είναι.

Λόγω της φυσικής βιωσιμότητας των ψαριών, μπορεί να είναι δύσκολο για τους μεταποιητές θαλασσινών να προβλέψουν την ποιότητα και τα αποτελέσματα της παραγωγής, όπως η απόδοση. Εδώ είναι που η τεχνητή νοημοσύνη (AI) μπορεί να ξεκλειδώσει σημαντική αξία για τους μεταποιητές θαλασσινών στο μέλλον. Η μηχανική μάθηση είναι ένας τύπος τεχνητής νοημοσύνης με τον οποίο το λογισμικό μαθαίνει από την εμπειρία του παρελθόντος για να προβλέψει το μέλλον. Στο ThisFish, έχουμε ήδη δημιουργήσει ένα μοντέλο πρόβλεψης απόδοσης για ένα κονσερβοποιείο τόνου στην Ταϊλάνδη, το οποίο μπορεί να προβλέψει με ακρίβεια τις αποδόσεις που θα πρέπει να είναι. Αυτό επιτρέπει στους διαχειριστές να παρακολουθούν καλύτερα τις επιδόσεις τους, διασφαλίζοντας ότι κάνουν ό,τι μπορούν για να μεγιστοποιήσουν την κερδοφορία.

Σύμφωνα με την έκθεση Ανιχνεύσιμες επιστροφές από την Planet Tracker, οι μεταποιητές θαλασσινών έχουν κατά μέσο όρο μόνο 3,4% περιθώριο κέρδους προ τόκων και φόρων. Η Planet Tracker εκτιμά ότι τα περιθώρια κέρδους θα μπορούσαν να διπλασιαστούν με αυξημένες επενδύσεις στην τεχνολογία ιχνηλασιμότητας. Ενώ η ιχνηλασιμότητα συχνά προωθείται από ΜΚΟ για την απόδειξη της προέλευσης των τροφίμων, είναι επίσης βασικό στοιχείο για τη διαχείριση του κόστους των υλικών, το οποίο με τη σειρά του είναι βασικό στοιχείο για τη βελτίωση της κερδοφορίας.