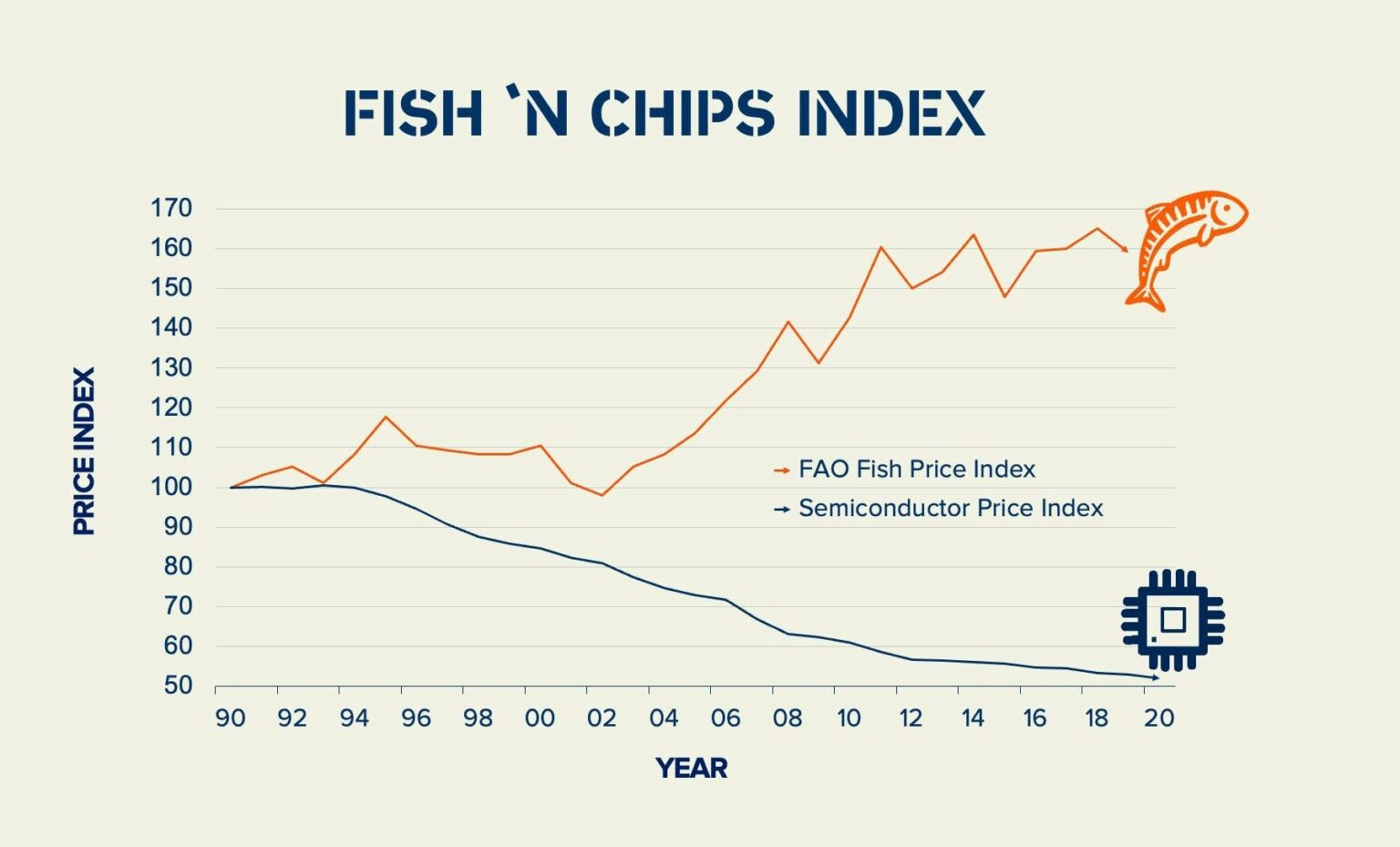

Es gibt einen Megatrend, der den digitalen Wandel in der Meeresfrüchtebranche mehr als alles andere vorantreibt. Ich nenne ihn den Fish n' Chips-IndexSeit 1990 ist der relative Preis von Fisch laut FAO-Fischpreisindex um 60 Prozent gestiegen, während der relative Preis von Halbleitern oder "Chips" um 45 Prozent gesunken ist. Der Einsatz von Technologien zur Rückverfolgung von Rohstoffen bei der Verarbeitung von Meeresfrüchten ist praktikabler denn je.

Tatsächlich können die Rohstoffkosten bis zu 75 Prozent der Gesamtproduktionskosten ausmachen, mehr als bei jedem anderen Input. Aus diesem Grund überwachen die Verarbeiter von Fisch und Meeresfrüchten ihre Ausbeute bzw. Verwertungsquoten, d. h. den prozentualen Anteil des Rohmaterials, der im Endprodukt landet, sehr genau. Verschwendung kann sich erheblich auf das Endergebnis auswirken.

Die japanische Produktionsmethode, die als "Lean Manufacturing" bekannt ist, ist davon besessen, sieben Arten von Verschwendung zu beseitigen. muda (無駄). Toyota war der Pionier dieser Methode, die inzwischen in vielen Industriezweigen angewandt wird. Schauen wir uns also an, wie sich die schlanke Produktion auf die Verarbeitung von Meeresfrüchten anwenden lässt.

Planung

Eine schlechte Produktionsplanung kann dazu führen, dass Abfälle bereits vor dem Schneiden eines einzigen Fisches anfallen. Wie das? Erstens kann das Rohmaterial nicht mit den Spezifikationen des Endprodukts übereinstimmen. Wenn Sie die Mindestanforderungen eines Kunden nicht erfüllen, kann es zu kostspieligen Rücksendungen kommen. Andererseits kann es auch Verschwendung sein, die Anforderungen des Kunden zu übertreffen. Ein Beispiel dafür ist die Verwendung von erstklassigem Fisch in einem Burger, obwohl eine zweitklassige Qualität ausreichen würde. Sie verschwenden teure Rohstoffe für ein billiges Produkt.

Ein einfacher Fehler, wie z. B. das versehentliche Schreiben des falschen Chargencodes, kann ebenfalls unglaublich kostspielig sein. Wenn ein Fehler nicht frühzeitig erkannt wird, steigen die Kosten in jeder Phase der Produktion exponentiell an. Stellen Sie sich vor, in der Planung wird versehentlich das falsche Rohmaterial angegeben, das Produkt wird produziert und ausgeliefert, nur um dann von einem unzufriedenen Kunden zurückgegeben zu werden. Die Kosten sind exponentiell höher, als wenn der Fehler bei der Entnahme des Fisches aus dem Kühllager oder sogar in der Produktion erkannt und korrigiert worden wäre.

Eine dritte Herausforderung bei der Planung ist die genaue Vorhersage, wie viel Rohmaterial zur Erfüllung eines Auftrags benötigt wird. Die Verarbeiter müssen ihre Ausbeuteschätzungen auf dem neuesten Stand halten, was angesichts der zahlreichen Variablen, die sich auf die Verwertungsrate auswirken können, wie Fischgröße, Kühllagerdauer, Qualität, Produktart usw., eine Herausforderung sein kann. Ungenaue Ausbeuteschätzungen führen zu Über- oder Unterproduktionen.

Produktion

Ungleichmäßige und überlastete Produktionsprozesse verursachen Verschwendung. Die Japaner nennen dies mura (Unebenheiten) und mira (Überlastung). Eilige Arbeiter machen Fehler, die zu Qualitätsproblemen führen.

So können beispielsweise Filetierer geringere Erträge erzielen, wenn sie den Fisch schneller schneiden. Ein gestresster Aufseher kann in einer Konservenfabrik versehentlich Thunfisch zu lange kochen, wodurch die Erträge einbrechen. Höhere Abweichungen bei der Portionskontrolle wirken sich ebenfalls auf die Erträge aus. Engpässe können zu Verzögerungen und zur Herabstufung von Produkten führen. Falsche Etikettierung - von Mindesthaltbarkeitsdaten und Chargencodes bis hin zu Nährwerttabellen - kann Kundenrückgaben oder sogar Rückrufe auslösen. All diese Probleme treiben die Materialkosten in die Höhe.

Selbst wenn in der Produktion alles richtig läuft, kann beim Versand immer noch etwas schief gehen. Ich sprach mit einem Verarbeiter in Alaska, der feststellte, dass seine Mitarbeiter die Versandcontainer versehentlich um 10 % überfüllten, was dem Unternehmen jedes Jahr einen Verlust von $US 500.000 einbrachte. Wird versehentlich eine falsche Palette in einen Versandcontainer gepackt, kann dies zu Problemen bei der Einhaltung der Vorschriften an den Grenzen führen und Verzögerungen oder sogar Zurückweisungen durch die Zollbeamten zur Folge haben.

Qualitätskontrolle

Die Qualitätskontrolle (QC) dient in der Regel dazu, kostspielige Fehler und Verstöße gegen die Vorschriften aufzudecken. Die Qualitätskontrolle selbst kann jedoch fehleranfällig sein, da viele Daten von Papierformularen kopiert werden und bei manuellen Berechnungen Fehler auftreten können. QC-Berichte werden oft erst am Ende des Tages erstellt, was bedeutet, dass schlechte Leistungen nicht immer in Echtzeit angezeigt werden. Erst wenn die Situation sehr schlecht ist, werden Korrekturmaßnahmen eingeleitet.

Automatisierung und Visualisierung

Wie kann Software also helfen? In der japanischen schlanken Produktion gibt es zwei Methoden, um Fehler zu vermeiden oder zu erkennen: Automatisierung (jidoka) und Visualisierung (andon). Die Digitalisierung kann hier eine Schlüsselrolle spielen.

Betrachten wir zunächst die Automatisierung. Software kann die Datenerfassung, den Datenaustausch und die Berichterstattung automatisieren und so das Fehlerrisiko verringern. In einem papiergestützten System werden die Daten im Produktionsprozess oft von einem Formular in das nächste kopiert. Diese Daten werden dann in Excel-Tabellen für die Berichterstattung oder in ERP-Systeme kopiert. Software ermöglicht einen automatischen Datenfluss von Benutzer zu Benutzer, und durch die Integration mit anderer Software können Datenaustausch und Berichterstattung automatisiert werden.

Doch nicht alles kann automatisiert werden, und deshalb ist andon oder ein visuelles Feedbacksystem ins Spiel kommt. Mit einer Software können Daten in Echtzeit-Dashboards, in Berichten und auf den Bildschirmen der Benutzer angezeigt werden. Das Wort andon (行灯) bedeutet im Japanischen eigentlich Papierlaterne und steht für eine visuelle Warnung bei Problemen. Die Software kann zum Beispiel so programmiert werden, dass ein visuelles Warnsignal ausgegeben wird, wenn eine Temperatur außerhalb eines Höchst- und Mindestbereichs liegt. Unvollständige oder doppelte Dateneingaben könnten eine Pop-up-Warnung auf einem Bildschirm auslösen.

Die Japaner nennen dies poka-yoke (ポカヨケ), was so viel bedeutet wie "Fehlersicherung" oder wörtlich: Vermeidung (yokeru) von unbeabsichtigten Fehlern (poka). Wenn Fehler oder Verstöße auftreten, werden sie sofort für den Bediener, aber auch für alle anderen Benutzer der Software sichtbar gemacht. Wenn eine Person einen Fehler nicht bemerkt, dann wird es eine andere tun. Und je früher ein Fehler erkannt und korrigiert wird, desto weniger kostspielig wird er sein.

Aufgrund der natürlichen Lebensfähigkeit von Fisch kann es für die Verarbeiter von Meeresfrüchten schwierig sein, Qualität und Produktionsergebnisse, wie z. B. den Ertrag, vorherzusagen. Hier kann die künstliche Intelligenz (KI) den Fischverarbeitern in Zukunft einen erheblichen Nutzen bringen. Maschinelles Lernen ist eine Form der KI, bei der Software aus vergangenen Erfahrungen lernt, um die Zukunft vorherzusagen. Bei ThisFish haben wir bereits ein Modell zur Ertragsvorhersage für eine thailändische Thunfischkonservenfabrik entwickelt, das die zu erwartenden Erträge genau vorhersagen kann. Damit können Manager ihre Leistung besser überwachen und sicherstellen, dass sie alles tun, um die Rentabilität zu maximieren.

Dem Bericht zufolge Rückverfolgbare Retouren Planet Tracker zufolge erzielen die Verarbeiter von Meeresfrüchten im Durchschnitt nur eine Gewinnspanne von 3,4 % vor Zinsen und Steuern. Planet Tracker schätzt, dass sich die Gewinnspannen durch verstärkte Investitionen in die Rückverfolgbarkeitstechnologie verdoppeln könnten. Die Rückverfolgbarkeit wird zwar häufig von Nichtregierungsorganisationen gefördert, um die Herkunft von Lebensmitteln nachzuweisen, sie ist aber auch der Schlüssel zur Verwaltung der Materialkosten, was wiederum der Schlüssel zur Verbesserung der Rentabilität ist.