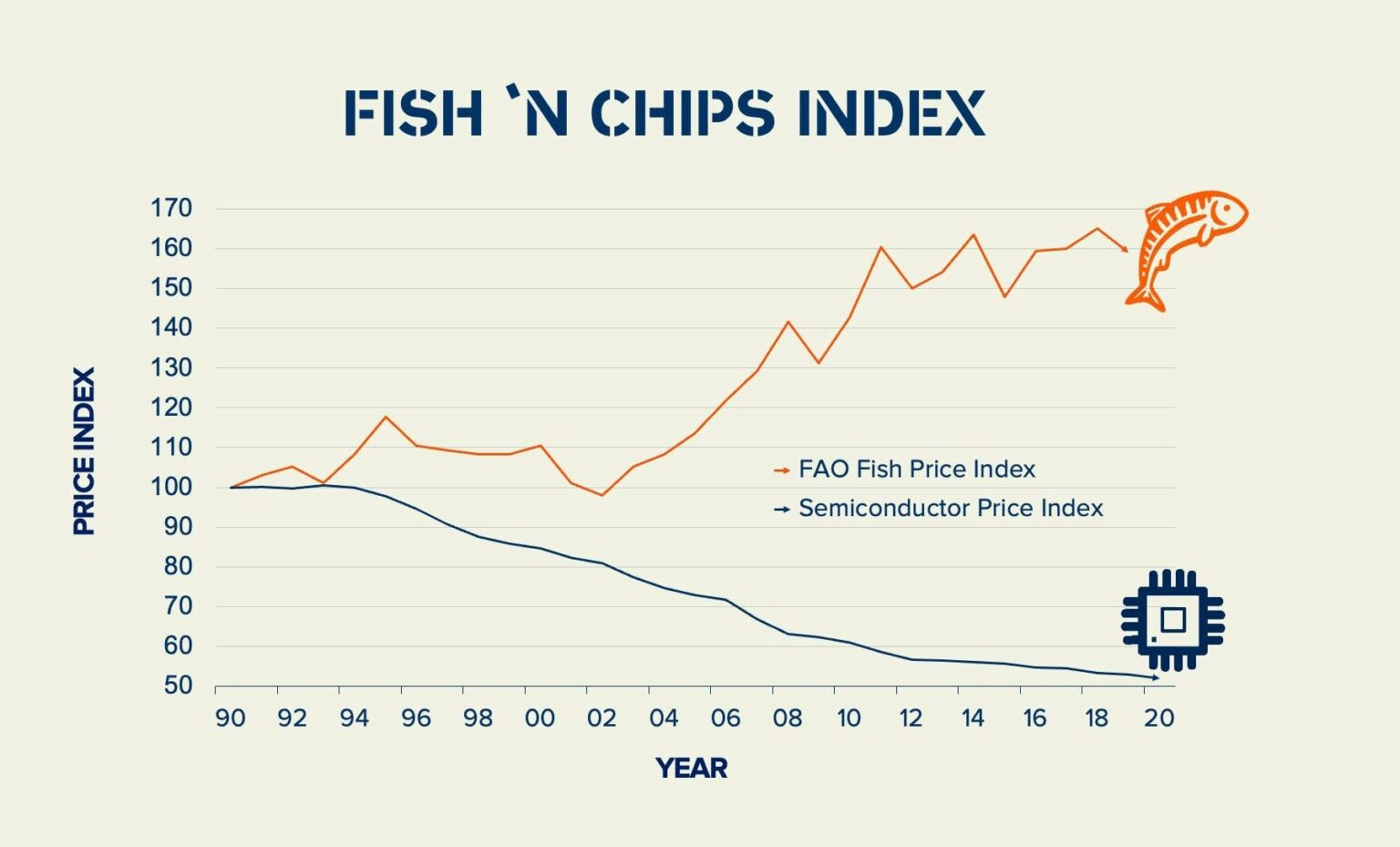

Há uma mega-tendência que está a impulsionar a transformação digital do sector dos produtos do mar mais do que qualquer outra coisa. Eu chamo-lhe o índice de peixe n' chips: desde 1990, o preço relativo do peixe, de acordo com o Índice de Preços do Peixe da FAO, aumentou 60% enquanto que o preço relativo dos semicondutores, ou "chips", diminuiu 45%. É mais viável do que nunca utilizar tecnologia para rastrear a matéria-prima no processamento de frutos do mar.

De facto, a matéria-prima pode custar até 75% do custo total de produção, mais alto do que qualquer outro insumo. É por isso que os processadores de frutos do mar controlam fanaticamente os seus rendimentos ou taxas de recuperação, a percentagem de matéria-prima que acaba no produto final. Os resíduos podem ter um impacto significativo nos seus resultados.

O método de produção japonês conhecido como "lean manufacturing" é obcecado pela eliminação de sete tipos de resíduos ou muda (無駄). A Toyota foi pioneira neste método que tem sido agora amplamente adaptado em muitas indústrias. Assim, vejamos como o fabrico de magros se aplica ao processamento de frutos do mar.

Planeamento

Um planeamento de produção deficiente pode bloquear o desperdício mesmo antes de um único peixe ser cortado. Como? Primeiro, a matéria-prima pode ser desajustada às especificações do produto final. Se não se cumprirem os requisitos mínimos de um cliente, poderá ocorrer uma devolução dispendiosa. Por outro lado, exceder os requisitos de um cliente também pode ser um desperdício. Um exemplo é a utilização de peixe de qualidade superior num hambúrguer, quando uma qualidade secundária o faria. Essencialmente, está-se a desperdiçar matéria-prima cara num produto de baixo preço.

Um simples erro, tal como escrever acidentalmente o código de lote errado, também pode ser incrivelmente dispendioso. De facto, se um erro não for apanhado cedo, o custo cresce exponencialmente em cada fase da produção. Imagine se a matéria-prima errada for acidentalmente especificada no planeamento e o produto for produzido e enviado, apenas para ser devolvido por um cliente insatisfeito. O custo é exponencialmente mais elevado do que se o erro fosse apanhado e corrigido quando o peixe era apanhado no frio ou mesmo em produção.

Um terceiro desafio de planeamento é prever com precisão quanta matéria prima é necessária para preencher uma encomenda. Os processadores precisam de manter estimativas de rendimento actualizadas, o que pode ser um desafio dado o número de variáveis que podem ter impacto nas taxas de recuperação, tais como tamanho do peixe, duração do armazenamento a frio, qualidade, tipo de produto, e assim por diante. Estimativas inexactas do rendimento resultam em sobreprodução ou subprodução.

Produção

Processos de produção irregulares e sobrecarregados causam desperdício. Os japoneses chamam a isto mura (desníveis) e mira (sobrecarga). Os trabalhadores apressados cometem erros que causam problemas de qualidade.

Por exemplo, os filetes podem ter rendimentos mais baixos à medida que aceleram o corte do peixe. Um supervisor stressado pode acidentalmente cozer demasiado atum numa fábrica de conservas, causando o colapso dos rendimentos. Desvios mais elevados nos rendimentos de impacto de controlo de porções também. Os estrangulamentos podem causar atrasos e degradação do produto. Rotulagem incorrecta - desde datas e códigos de lote até tabelas nutricionais - pode desencadear devoluções ou mesmo recolhas de produtos por parte dos clientes. Todos estes problemas fazem aumentar os custos de material.

Mesmo quando tudo corre bem na produção, as coisas ainda podem correr mal na expedição. Falei com um processador do Alasca que descobriu que os seus trabalhadores estavam a encher acidentalmente os contentores de transporte em excesso em 10%, resultando num prejuízo de $US 500.000 por ano para a empresa. Colocar acidentalmente uma palete errada num contentor de transporte marítimo pode criar problemas de conformidade nas fronteiras, resultando em atrasos ou mesmo rejeições por parte dos funcionários aduaneiros.

Controlo de Qualidade

O controlo de qualidade (QC) é tipicamente utilizado para apanhar erros dispendiosos e não conformidade. Contudo, o próprio controlo de qualidade pode estar sujeito a erros, uma vez que muitos dados são copiados de formulários em papel e os erros podem acontecer com cálculos manuais. Os relatórios de CQ são frequentemente compilados no final do dia, o que significa que o mau desempenho nem sempre é assinalado em tempo real. É apenas quando as coisas estão muito más que as acções correctivas são desencadeadas.

Automação e Visualização

Então, como pode o software ajudar? Na produção japonesa lean, existem dois métodos para prevenir ou detectar erros: automação (jidoka) e visualização (andon). A digitalização pode desempenhar aqui um papel fundamental.

Primeiro, vejamos a automatização. O software pode automatizar a recolha, partilha e comunicação de dados, reduzindo o risco de erros. Num sistema baseado em papel, os dados são frequentemente copiados de um formulário para o outro no processo de produção. Esses dados são então copiados para folhas de cálculo Excel para relatórios ou para sistemas ERP. O software permite que os dados fluam automaticamente de utilizador para utilizador, e as integrações com outro software podem automatizar a partilha de dados e a elaboração de relatórios.

No entanto, nem tudo pode ser automatizado, que é onde andon ou um sistema de feedback visual entra em jogo. Com software, os dados podem ser apresentados em painéis de controlo em tempo real, em relatórios e nos ecrãs dos utilizadores. A palavra andon (行灯) significa de facto lanterna de papel em japonês, significando um alerta visual quando surgem problemas. Por exemplo, o software pode ser programado para emitir um alerta visual quando uma temperatura cai fora de um intervalo máximo e mínimo. Entradas de dados incompletas ou duplicadas podem desencadear um aviso instantâneo num ecrã.

Os japoneses chamam a isto poka-yoke (ポカヨケ) que significa "à prova de erros" ou literalmente - evitar (yokeru) erros inadvertidos (poka). Quando ocorrem erros ou não conformidade, estes são imediatamente visualizados para o operador, mas também para todas as outras pessoas que utilizam o software. Se uma pessoa não apanhar um erro, então outra apanhará. E quanto mais cedo um erro for apanhado e corrigido, menos caro será.

Devido à viabilidade natural do peixe, pode ser difícil para os processadores de frutos do mar prever a qualidade e os resultados da produção, tais como o rendimento. É aí que a inteligência artificial (IA) pode revelar um valor significativo para os processadores de frutos do mar no futuro. A aprendizagem mecânica é um tipo de IA em que o software aprende com a experiência passada para prever o futuro. Na ThisFish, já criámos um modelo de previsão de rendimento para uma fábrica de conservas de atum tailandesa que pode prever com precisão o que deve ser o rendimento. Permite aos gestores controlar melhor o seu desempenho, assegurando que estão a fazer tudo o que podem para maximizar a rentabilidade.

De acordo com o relatório Devoluções Rastreáveis por Planet Tracker, os processadores de frutos do mar têm em média apenas 3,4% de margem de lucro antes de juros e impostos. A Planet Tracker estima que as margens de lucro poderiam duplicar com o aumento dos investimentos em tecnologia de rastreabilidade. Embora a rastreabilidade seja frequentemente promovida pelas ONG para provar a proveniência dos alimentos, é também fundamental para gerir os custos de material, o que, por sua vez, é fundamental para melhorar a rentabilidade.