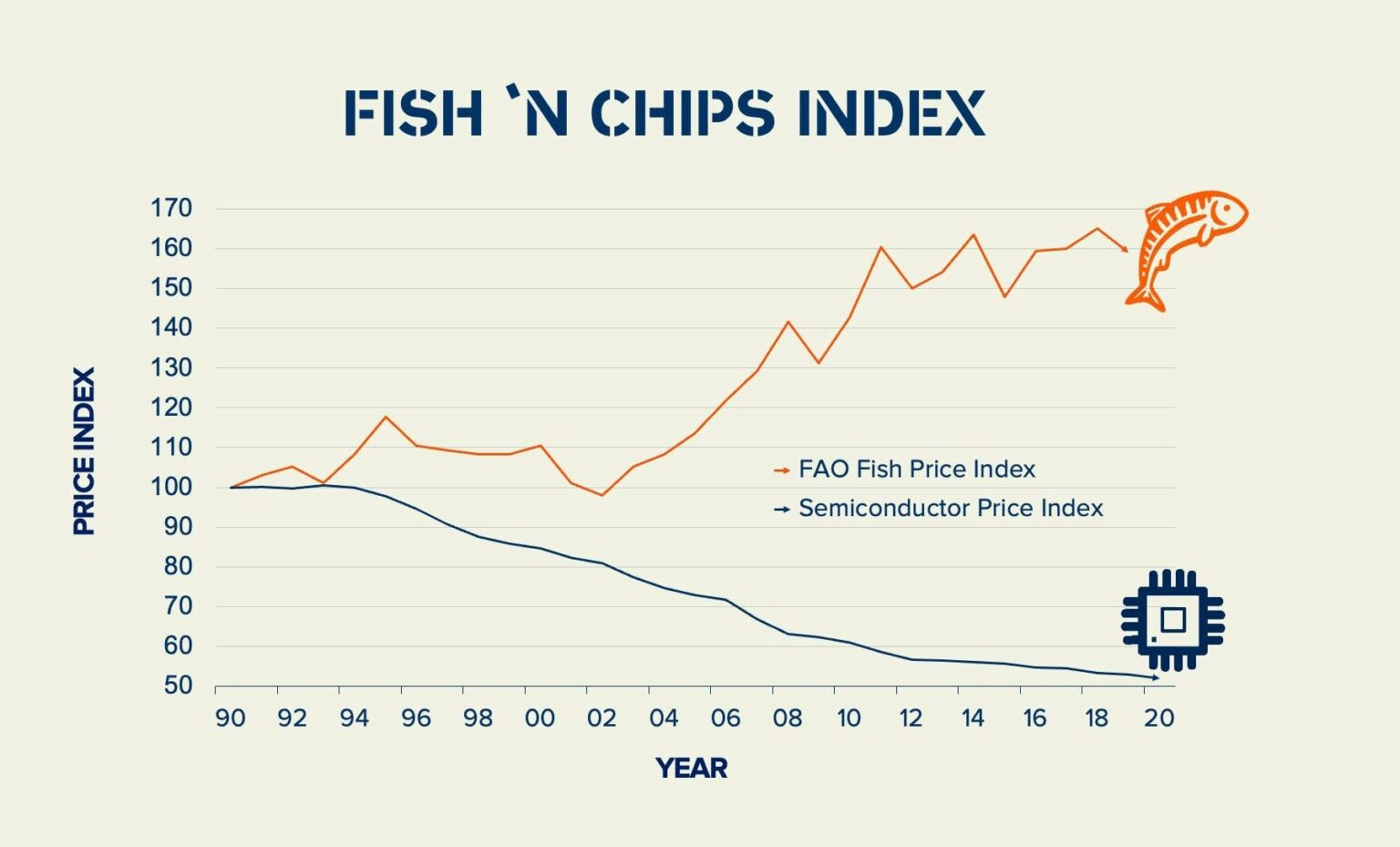

Er is één megatrend die meer dan wat ook de digitale transformatie van de vissector aanstuurt. Ik noem het de fish n' chips index: sinds 1990 is de relatieve prijs van vis, volgens de visprijsindex van de FAO, met 60 procent gestegen, terwijl de relatieve prijs van halfgeleiders, of "chips", met 45 procent is gedaald. Het is haalbaarder dan ooit om technologie te gebruiken voor het traceren van grondstoffen bij de verwerking van vis.

Grondstoffen kunnen zelfs tot 75% van de totale productiekosten kosten, meer dan enige andere input. Daarom controleren visverwerkers fanatiek hun rendement of terugwinningspercentage, het percentage grondstoffen dat in het eindproduct terechtkomt. Afval kan hun winstgevendheid aanzienlijk beïnvloeden.

De Japanse productiemethode die bekend staat als "lean manufacturing" is geobsedeerd door het elimineren van zeven soorten afval of muda (無駄). Toyota pionierde met deze methode die nu op grote schaal is toegepast in vele industrieën. Dus, laten we eens kijken hoe lean manufacturing van toepassing is op de verwerking van zeevruchten.

Planning

Een slechte productieplanning kan verspilling in de hand werken nog voor er ook maar één vis is gesneden. Hoe? Ten eerste kunnen grondstoffen niet overeenkomen met de specificaties van het eindproduct. Als u niet voldoet aan de minimumvereisten van een klant, kan dat tot kostbare retouren leiden. Aan de andere kant kan het overtreffen van de eisen van de klant ook verspilling betekenen. Een voorbeeld is het gebruik van eersteklas vis in een hamburger terwijl een lagere kwaliteit ook volstaat. U verspilt in wezen dure grondstoffen aan een laaggeprijsd product.

Een eenvoudige fout, zoals het per ongeluk schrijven van de verkeerde partijcode, kan ook ongelooflijk kostbaar zijn. Inderdaad, als een fout niet vroegtijdig wordt opgemerkt, nemen de kosten in elke productiefase exponentieel toe. Stel je voor dat bij de planning per ongeluk de verkeerde grondstof wordt opgegeven en het product wordt geproduceerd en verzonden, om vervolgens door een ontevreden klant te worden teruggestuurd. De kosten zijn exponentieel hoger dan wanneer de fout wordt opgemerkt en gecorrigeerd wanneer de vis uit de koeling wordt gehaald of zelfs tijdens de productie.

Een derde uitdaging bij de planning is het nauwkeurig voorspellen van de hoeveelheid grondstof die nodig is om een bestelling uit te voeren. Verwerkers moeten actuele ramingen van de opbrengst bijhouden, wat een uitdaging kan zijn gezien het aantal variabelen die van invloed kunnen zijn op de opbrengst, zoals de grootte van de vis, de duur van de koelopslag, de kwaliteit, het producttype, enz. Onnauwkeurige ramingen van de opbrengst leiden tot over- of onderproductie.

Productie

Ongelijke en overbelaste productieprocessen veroorzaken verspilling. De Japanners noemen dit mura (oneffenheden) en mira (overbelasting). Gehaaste werknemers maken fouten die kwaliteitsproblemen veroorzaken.

Zo kunnen fileerders lagere opbrengsten hebben omdat zij de vis sneller snijden. Een gestresste opzichter kan tonijn in een conservenfabriek per ongeluk te gaar maken, waardoor de opbrengst instort. Ook grotere afwijkingen bij de portiecontrole zijn van invloed op de opbrengst. Knelpunten kunnen leiden tot vertragingen en downgrading van het product. Onjuiste etikettering - van houdbaarheidsdata en partijcodes tot voedingswaardetabellen - kan leiden tot retourzendingen of zelfs terugroepacties. Al deze problemen drijven de materiaalkosten op.

Zelfs als alles goed gaat in de productie, kan er nog van alles misgaan bij de verzending. Ik sprak met een verwerker in Alaska die ontdekte dat zijn werknemers per ongeluk transportcontainers 10% te vol stopten, waardoor het bedrijf jaarlijks een verlies van $US 500.000 leed. Per ongeluk een verkeerde pallet in een verzendcontainer plaatsen kan leiden tot problemen bij de grens, met vertragingen of zelfs afwijzingen door de douane.

Kwaliteitscontrole

Kwaliteitscontrole (QC) wordt gewoonlijk gebruikt om kostbare fouten en niet-naleving op te sporen. De kwaliteitscontrole zelf kan echter onderhevig zijn aan fouten, aangezien veel gegevens worden gekopieerd van papieren formulieren en er fouten kunnen optreden bij handmatige berekeningen. QC-rapporten worden vaak aan het eind van de dag opgesteld, wat betekent dat slechte prestaties niet altijd in real-time worden gesignaleerd. Pas als het erg slecht gaat, worden er corrigerende maatregelen genomen.

Automatisering en visualisering

Dus hoe kan software helpen? In Japanse lean manufacturing zijn er twee methoden om fouten te voorkomen of op te vangen: automatisering (jidoka) en visualisatie (en op). Digitalisering kan hierbij een sleutelrol spelen.

Laten we eerst eens kijken naar automatisering. Software kan het verzamelen, delen en rapporteren van gegevens automatiseren, waardoor de kans op fouten afneemt. In een papieren systeem worden gegevens tijdens het productieproces vaak van het ene formulier naar het andere gekopieerd. Die gegevens worden vervolgens gekopieerd naar Excel-spreadsheets voor rapportage of naar ERP-systemen. Software zorgt ervoor dat gegevens automatisch van gebruiker naar gebruiker stromen, en integraties met andere software kunnen het delen en rapporteren van gegevens automatiseren.

Toch kan niet alles worden geautomatiseerd, en dat is waar en op of een visueel feedbacksysteem in het spel komt. Met software kunnen gegevens worden weergegeven in real-time dashboards, in rapporten en op het scherm van de gebruikers. Het woord en op (行灯) betekent eigenlijk papieren lantaarn in het Japans, en betekent een visueel alarm bij problemen. Software kan bijvoorbeeld worden geprogrammeerd om een visuele waarschuwing te geven wanneer een temperatuur buiten een maximum- en minimumbereik valt. Onvolledige of dubbele gegevensinvoer kan een pop-up waarschuwing op een scherm teweegbrengen.

De Japanners noemen dit poka-yoke (ポカヨケ) betekent "foutbestendig" of letterlijk - het vermijden (yokeru) van onopzettelijke fouten (poka). Wanneer zich toch fouten of afwijkingen voordoen, worden deze onmiddellijk gevisualiseerd voor de operator, maar ook voor alle anderen die de software gebruiken. Als één persoon een fout niet opmerkt, dan doet een ander dat wel. En hoe sneller een fout wordt opgemerkt en gecorrigeerd, hoe minder duur die is.

Vanwege de natuurlijke levensvatbaarheid van vis kan het voor visverwerkers moeilijk zijn om kwaliteit en productieresultaten, zoals opbrengst, te voorspellen. Dat is waar kunstmatige intelligentie (AI) in de toekomst aanzienlijke waarde kan creëren voor visverwerkers. Machine learning is een vorm van AI waarbij software leert van ervaringen uit het verleden om de toekomst te voorspellen. Bij ThisFish hebben we al een opbrengstvoorspellingsmodel gemaakt voor een Thaise tonijnfabriek dat nauwkeurig kan voorspellen wat de opbrengst zou moeten zijn. Hiermee kunnen managers hun prestaties beter bewaken, zodat ze alles in het werk stellen om de winstgevendheid te maximaliseren.

Volgens het verslag Traceerbare retourzendingen door Planet Tracker, visverwerkers gemiddeld slechts 3,4 procent winstmarge voor rente en belasting. Planet Tracker schat dat de winstmarges zouden kunnen verdubbelen met meer investeringen in traceerbaarheidstechnologie. Hoewel traceerbaarheid vaak door NGO's wordt gepromoot om de herkomst van voedsel aan te tonen, is het ook essentieel om de materiaalkosten te beheersen, wat op zijn beurt weer essentieel is voor het verbeteren van de winstgevendheid.