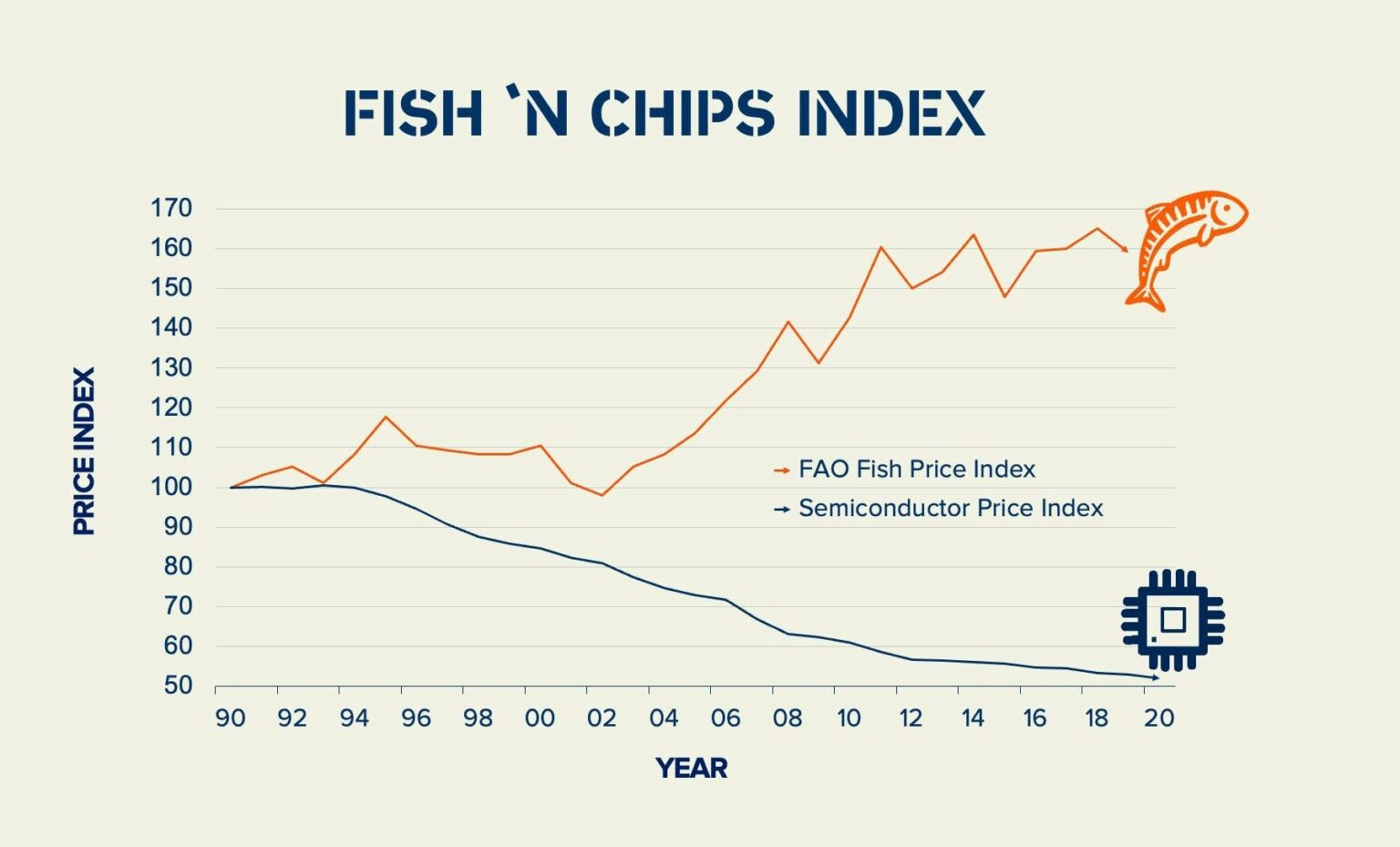

Jest jeden mega-trend, który napędza cyfrową transformację sektora owoców morza bardziej niż cokolwiek innego. Nazywam go indeks fish n' chips: od 1990 roku, względna cena ryb, zgodnie z FAO Fish Price Index, wzrosła o 60 procent, podczas gdy względna cena półprzewodników, lub "chipy", spadła o 45 procent. To jest bardziej realne niż kiedykolwiek, aby użyć technologii do śledzenia surowca w przetwórstwie owoców morza.

W rzeczywistości surowiec może kosztować do 75% całkowitego kosztu produkcji, czyli więcej niż jakikolwiek inny wkład. Dlatego też przetwórcy owoców morza fanatycznie monitorują swoje plony lub wskaźniki odzysku, procent surowca, który kończy się w produkcie końcowym. Marnotrawstwo może znacząco wpłynąć na ich wynik finansowy.

Japońska metoda produkcji znana jako "lean manufacturing" ma obsesję na punkcie eliminacji siedmiu rodzajów marnotrawstwa lub muda (無駄). Toyota była pionierem tej metody, która obecnie została szeroko zaadaptowana w wielu branżach. Zobaczmy więc, jak leaning manufacturing ma zastosowanie w przetwórstwie owoców morza.

Planowanie

Złe planowanie produkcji może doprowadzić do powstania odpadów jeszcze przed pokrojeniem jednej ryby. W jaki sposób? Po pierwsze, surowiec może być niedopasowany do specyfikacji produktu końcowego. Jeśli nie spełniasz minimalnych wymagań klienta, może dojść do kosztownego zwrotu. Z drugiej strony, przekroczenie wymagań klienta może być również marnotrawstwem. Przykładem jest użycie w hamburgerze ryby klasy premium, podczas gdy wystarczyłaby klasa drugorzędna. W zasadzie marnujesz drogi surowiec na tani produkt.

Prosty błąd, taki jak przypadkowe wpisanie niewłaściwego kodu partii, może być również niezwykle kosztowny. Jeśli błąd nie zostanie wcześnie wychwycony, koszty rosną wykładniczo na każdym etapie produkcji. Wyobraź sobie, że podczas planowania przypadkowo podano niewłaściwy surowiec, a produkt został wyprodukowany i wysłany, tylko po to, aby został zwrócony przez niezadowolonego klienta. Koszt jest wykładniczo wyższy, niż gdyby błąd został wychwycony i poprawiony, gdy ryba została wyłowiona z chłodni lub nawet w trakcie produkcji.

Trzecim wyzwaniem związanym z planowaniem jest dokładne przewidywanie ilości surowca potrzebnego do realizacji zamówienia. Przetwórcy muszą utrzymywać aktualne szacunki uzysku, co może być trudne ze względu na liczbę zmiennych, które mogą wpływać na wskaźniki odzysku, takie jak rozmiar ryb, czas przechowywania w chłodni, jakość, rodzaj produktu itp. Niedokładne szacunki uzysku powodują nadprodukcję lub niedostateczną produkcję.

Produkcja

Nierówne i przeciążone procesy produkcyjne powodują marnotrawstwo. Japończycy nazywają to mura (nierówności) i mira (nadkład). Pospieszeni pracownicy popełniają błędy, które powodują problemy z jakością.

Na przykład, fileciarze mogą mieć niższą wydajność, ponieważ przyspieszają cięcie ryb. Zestresowany przełożony może przypadkowo przegotować tuńczyka w fabryce konserw, powodując spadek wydajności. Większe odchylenia w kontroli porcji również wpływają na wydajność. Wąskie gardła mogą powodować opóźnienia i obniżenie klasy produktu. Nieprawidłowe etykietowanie - od dat przydatności do spożycia i kodów partii po tabele wartości odżywczych - może spowodować zwroty od klientów, a nawet wycofanie produktu z rynku. Wszystkie te problemy powodują wzrost kosztów materiałów.

Nawet jeśli w produkcji wszystko idzie dobrze, w wysyłce wciąż może się coś nie udać. Rozmawiałem z jednym z przetwórców z Alaski, który odkrył, że jego pracownicy przypadkowo przepełniali pojemniki transportowe o 10 procent, co powodowało $US 500 000 strat dla firmy każdego roku. Przypadkowe umieszczenie jednej niewłaściwej palety w kontenerze transportowym może spowodować problemy z przestrzeganiem przepisów na granicach, skutkując opóźnieniami lub nawet odrzuceniem przez urzędników celnych.

Kontrola jakości

Kontrola jakości (QC) jest zazwyczaj stosowana w celu wychwycenia kosztownych błędów i niezgodności. Jednak sama kontrola jakości może być obarczona błędami, ponieważ wiele danych jest kopiowanych z formularzy papierowych, a w przypadku ręcznych obliczeń mogą wystąpić błędy. Raporty kontroli jakości są często sporządzane na koniec dnia, co oznacza, że słaba wydajność nie zawsze jest sygnalizowana w czasie rzeczywistym. Dopiero gdy sytuacja jest bardzo zła, uruchamiane są działania naprawcze.

Automatyzacja i wizualizacja

Jak więc oprogramowanie może pomóc? W japońskim lean manufacturing istnieją dwie metody zapobiegania lub wychwytywania błędów: automatyzacja (jidoka) i wizualizacji (oraz na stronie). Kluczową rolę może tu odegrać cyfryzacja.

Po pierwsze, spójrzmy na automatyzację. Oprogramowanie może zautomatyzować zbieranie, udostępnianie i raportowanie danych, zmniejszając ryzyko błędów. W systemie opartym na papierze, dane są często kopiowane z jednego formularza do drugiego w procesie produkcji. Dane te są następnie kopiowane do arkuszy kalkulacyjnych Excel na potrzeby raportowania lub do systemów ERP. Oprogramowanie umożliwia automatyczny przepływ danych od użytkownika do użytkownika, a integracja z innym oprogramowaniem może zautomatyzować udostępnianie danych i raportowanie.

Jednak nie wszystko da się zautomatyzować, dlatego też oraz na stronie lub w grę wchodzi wizualny system informacji zwrotnej. Dzięki oprogramowaniu dane mogą być wyświetlane w czasie rzeczywistym w dashboardach, w raportach i na ekranach użytkowników. Słowo oraz na stronie (行灯) w rzeczywistości oznacza papierową latarnię w języku japońskim, oznaczając wizualny alarm, gdy pojawiają się problemy. Na przykład, oprogramowanie może być zaprogramowane tak, aby wydawać wizualne ostrzeżenia, gdy temperatura spada poza maksymalny i minimalny zakres. Niekompletne lub zduplikowane dane mogą wywołać ostrzeżenie na ekranie.

Japończycy nazywają to poka-yoke (ポカヨケ) co oznacza "mistake-proofing" lub dosłownie - unikanie(yokeru) nieumyślnych błędów (poka). Gdy błędy lub niezgodności wystąpią, są natychmiast wizualizowane dla operatora, ale także dla wszystkich innych osób korzystających z oprogramowania. Jeśli jedna osoba nie wychwyci błędu, to inna to zrobi. A im szybciej błąd zostanie wychwycony i poprawiony, tym mniejszy będzie jego koszt.

Z powodu naturalnej zmienności ryb, przetwórcom owoców morza może być trudno przewidzieć jakość i wyniki produkcji, takie jak wydajność. To właśnie tutaj sztuczna inteligencja (AI) może w przyszłości uwolnić znaczącą wartość dla przetwórców owoców morza. Uczenie maszynowe to rodzaj sztucznej inteligencji, dzięki której oprogramowanie uczy się na podstawie wcześniejszych doświadczeń, aby przewidzieć przyszłość. W ThisFish stworzyliśmy już model prognozowania wydajności dla tajlandzkiej przetwórni tuńczyka, który może dokładnie przewidzieć, jaka powinna być wydajność. Pozwala to menedżerom lepiej monitorować swoją wydajność, zapewniając, że robią wszystko, co mogą, aby zmaksymalizować rentowność.

Zgodnie z raportem Identyfikowalne zwroty Według Planet Tracker, przetwórcy owoców morza osiągają średnio tylko 3,4 procentową marżę zysku przed odsetkami i podatkiem. Planet Tracker szacuje, że marże mogłyby się podwoić dzięki zwiększonym inwestycjom w technologię traceability. Chociaż identyfikowalność jest często promowana przez organizacje pozarządowe w celu udowodnienia pochodzenia żywności, jest ona również kluczem do zarządzania kosztami materiałów, co z kolei jest kluczem do poprawy rentowności.